摘要:废硅橡胶裂解生产DMC的工艺技术涉及废硅橡胶的裂解、分离和精制等步骤,旨在实现资源的高效利用。该技术不仅有助于回收废旧硅橡胶,还能生产高附加值的DMC产品。该工艺对环境的影响也不容忽视,如废气排放和废物处理等问题需得到有效控制。在推广该技术的同时,应重视环境保护,确保可持续发展。

本文目录导读:

随着科技的快速发展,电子电器产品的更新换代日益频繁,硅橡胶作为重要的绝缘材料,其消耗量逐年增长,废旧硅橡胶的处理与资源化利用问题逐渐凸显,本文旨在探讨废硅橡胶裂解生产二甲醚碳酸酯(DMC)的工艺流程、技术要点以及环境影响。

硅橡胶概述

硅橡胶是一种高分子化合物,具有优异的绝缘性能、耐温性、耐化学腐蚀性和耐老化性等特点,废旧硅橡胶的处理一直是环保领域的难题,传统的填埋和焚烧处理方法不仅占用大量土地资源,还可能对环境造成污染,研究废硅橡胶的裂解技术,实现其资源化利用具有重要意义。

废硅橡胶裂解生产DMC的工艺流程

1、废硅橡胶的预处理:对收集的废硅橡胶进行破碎、清洗和干燥,以获得纯净的硅橡胶原料。

2、裂解反应:将预处理后的硅橡胶在高温下进行裂解反应,生成小分子化合物。

3、分离提纯:通过精馏、萃取等方法,将裂解产物进行分离和提纯,得到DMC及其他副产品。

4、精制处理:对DMC进行进一步精制处理,以满足产品质量要求。

5、产品检测与回收利用:对生产出的DMC进行质量检测,合格后进行包装储存,不合格产品返回精制处理环节,对其他副产品进行合理利用。

技术要点

1、裂解温度的控制:裂解温度是影响硅橡胶裂解反应的关键因素,过高或过低的温度都会导致产物分布不均,影响DMC的产量和质量,需要精确控制裂解温度,以获得最佳的产物分布。

2、催化剂的选择:催化剂在硅橡胶裂解过程中起着重要作用,选择合适的催化剂可以提高反应速率和DMC的产率。

3、分离提纯技术:裂解产物的分离提纯是获得高纯度DMC的关键步骤,需要采用高效的分离提纯技术,如精馏、萃取等,以获得高纯度的DMC。

4、环保处理:在废硅橡胶裂解过程中,会产生一些废气、废水和固体废弃物,需要采取适当的环保处理措施,如尾气处理、废水处理和固废处置等,以减少对环境的影响。

环境影响分析

1、废气排放:废硅橡胶裂解过程中产生的废气主要含有挥发性有机物(VOCs)和少量无机物,通过尾气处理装置,可以有效降低废气中的污染物含量,达到国家排放标准。

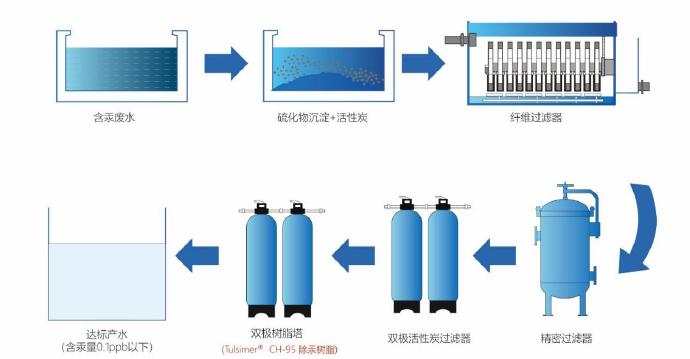

2、废水排放:废硅橡胶裂解过程中产生的废水主要含有少量有机物和无机物,通过废水处理设施,可以实现废水的达标排放。

3、固体废弃物处理:废硅橡胶裂解过程中产生的固体废弃物主要包括残渣和滤渣等,需要采用合适的固废处置方法,如填埋、焚烧或资源化利用等。

4、环境影响评估:废硅橡胶裂解生产DMC的过程中,虽然会产生一定的环境污染,但通过采取有效的环保措施,可以实现污染物的减排和资源的有效利用,该过程的环境影响可控,符合可持续发展的要求。

废硅橡胶裂解生产DMC是一种具有潜力的资源化利用方式,通过优化工艺技术和采取环保措施,可以实现废硅橡胶的高效利用,同时减少对环境的影响,该过程仍存在一些技术挑战和环境问题,需要进一步研究和改进,随着技术的不断进步和环保要求的提高,废硅橡胶的裂解技术将得到更广泛的应用和推广。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号