摘要:本文介绍了安全帽注塑模具的设计过程。该设计首先根据安全帽的形状和尺寸进行模具结构的设计,包括模具的组成部分、模具的装配和定位等。根据所需材料选择适当的注塑工艺参数,并进行模具的试制和调试。该设计旨在确保安全帽的生产效率和质量,同时确保工人在生产过程中的安全。整体设计简洁、实用,能够满足安全帽生产的需求。

本文目录导读:

随着工业生产的不断发展,注塑模具在制造业中的地位日益重要,安全帽作为保护人员安全的必备装备,其生产过程中的模具设计至关重要,本文将详细介绍安全帽注塑模具的设计过程,包括设计原则、模具结构、材料选择、制造工艺及优化措施等方面。

设计原则

1、功能性原则:模具必须满足安全帽成型的要求,确保制品的尺寸精度、表面质量及性能。

2、可靠性原则:模具结构应稳定可靠,确保在生产过程中的耐用性和使用寿命。

3、便捷性原则:模具操作应方便,便于安装、调试、维修和更换。

4、经济性原则:在满足安全帽生产要求的前提下,尽可能降低模具制造成本。

模具结构设计

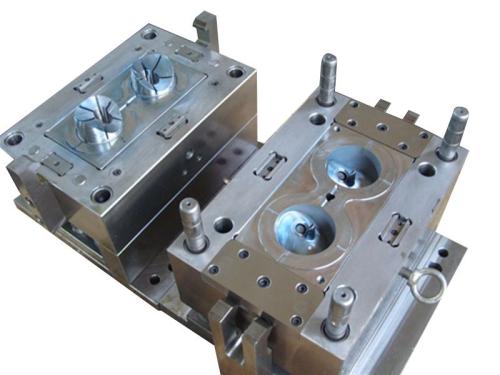

1、模具结构概述:安全帽注塑模具主要由定模、动模、型芯、型腔、浇注系统、排气系统、导向机构等部分组成。

2、型芯与型腔设计:根据安全帽的外形和结构,设计型芯和型腔,确保制品的尺寸精度和表面质量。

3、浇注系统设计:浇注系统包括主流道、分流道及浇口等,设计时应确保原料流畅,避免喷射和气泡产生。

4、排气系统设计:排气系统用于排出模具内的气体,防止制品产生烧焦、气孔等缺陷。

5、导向机构设计:导向机构确保动模和定模之间的精确对接,保证模具的重复定位精度。

材料选择

1、模具材料:根据安全帽的材质要求及生产工艺,选择合适的模具材料,常用的模具材料包括钢材、铝合金、铜等。

2、热处理与表面处理:根据需要对模具材料进行热处理(如淬火、回火)和表面处理(如喷砂、镀铬),提高模具的硬度、耐磨性和耐腐蚀性。

制造工艺

1、模具制造流程:模具制造包括模具零件加工、组装、调试等环节。

2、加工方法:根据模具零件的形状和材质,选择合适的加工方法,如切削加工、磨削加工、电火花加工等。

3、装配与调试:将加工好的模具零件进行组装,调试模具的开合模、定位、顶出等动作,确保模具工作正常。

优化措施

1、模具结构优化:根据生产实践中的反馈,不断优化模具结构,提高制品的质量和生产效率。

2、材料优化:探索新的模具材料,提高模具的性能和使用寿命。

3、工艺参数优化:调整注塑工艺参数,如温度、压力、时间等,优化制品的性能和外观。

4、数字化技术应用:应用CAD/CAM/CAE等数字化技术,提高模具设计的精度和效率。

案例分析

以实际安全帽注塑模具设计为例,详细介绍设计过程中遇到的问题及解决方案,通过案例分析,验证设计原则和优化措施的实际效果。

安全帽注塑模具设计是一项综合性工作,需要充分考虑功能性、可靠性、便捷性和经济性,本文总结了安全帽注塑模具的设计原则、结构、材料选择、制造工艺及优化措施等方面,通过案例分析验证了设计方法和优化措施的有效性,在实际设计中,应根据安全帽的特性和生产要求,灵活运用设计方法和优化措施,提高模具的设计水平和制造质量,满足安全帽生产的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号