摘要:,,本研究关注复用设备的密封条成型工艺流程图。通过对工艺流程的深入研究,旨在优化密封条成型过程,提高设备复用效率。研究内容包括分析现有工艺流程,识别关键工艺环节,并探索改进方案。通过流程图的形式,直观展示原料、加工、检测等环节,以便更好地理解和改进工艺。预期成果包括提高密封条质量、降低成本并增强设备可靠性。本研究对于提升相关工业领域的技术水平和生产效率具有重要意义。

本文目录导读:

随着工业化的快速发展,复用设备和密封条在制造业中的地位日益重要,为了确保这些设备和密封条的质量和性能,成型工艺流程图的制定和实施变得至关重要,本文将详细介绍复用设备与密封条的成型工艺流程图,包括其关键环节、工艺参数、质量控制等方面。

复用设备与密封条概述

复用设备是指在生产过程中可重复使用的设备,其性能和质量直接影响产品的生产效率和品质,密封条则是一种用于填充缝隙、防止泄漏的装置,广泛应用于建筑、汽车、电子等领域,成型工艺流程图则是描述产品从原料到成品过程中各个环节的图形表示,对于优化生产流程、提高生产效率具有重要意义。

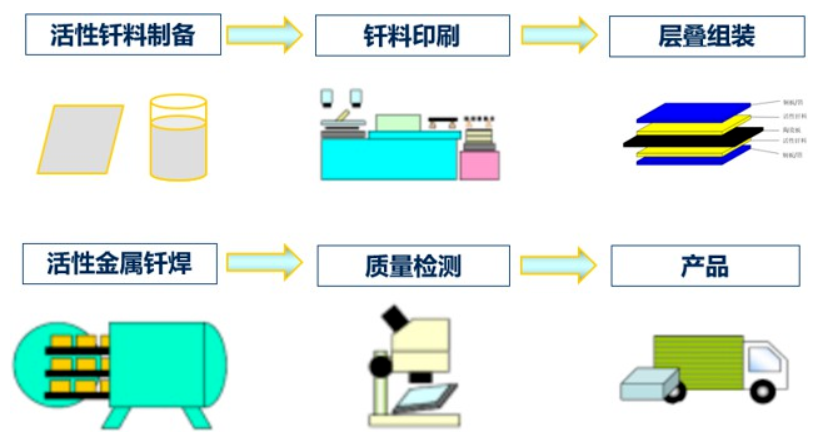

成型工艺流程图的关键环节

1、原料准备:根据生产需求,准备相应的原材料,如塑料、橡胶、金属等。

2、设备选择与调试:根据产品特性和生产需求,选择合适的复用设备,并进行调试,以确保设备的正常运行。

3、设计与模具制作:根据产品要求,设计模具,制作模具,并进行验收。

4、成型工艺参数设定:根据原材料、设备特性及产品设计要求,设定合适的成型工艺参数,如温度、压力、速度等。

5、生产过程监控:在生产过程中,对各个环节进行实时监控,确保产品质量和安全生产。

6、产品检测与质量控制:对生产出的产品进行质量检测,确保产品符合质量要求。

7、密封条安装与测试:将密封条安装到相应设备上,进行测试,确保密封效果良好。

复用设备与密封条的成型工艺流程图具体步骤

1、原料准备阶段:根据生产需求,准备相应的原材料,如塑料颗粒、橡胶块等,对原料进行质量检验,确保其符合生产要求。

2、设备选择与调试阶段:根据产品特性和生产需求,选择合适的复用设备,如注塑机、橡胶机等,对设备进行调试,确保设备的正常运行,调试过程中需关注设备的温度、压力、速度等参数。

3、设计与模具制作阶段:根据产品要求,进行模具设计,选择合适的模具材料,制作模具,对模具进行验收,确保其尺寸精度和表面质量。

4、成型工艺参数设定阶段:设定合适的成型工艺参数,如注射压力、注射速度、模具温度等,这些参数将直接影响产品的质量和性能。

5、生产过程监控阶段:在生产过程中,对各个环节进行实时监控,关注原料的流动性、设备的运行状态、模具的温度变化等,发现问题及时处理,确保生产的稳定性和产品质量。

6、产品检测与质量控制阶段:对生产出的产品进行质量检测,包括外观检查、尺寸测量、性能测试等,确保产品符合质量要求,对不合格产品进行返工或报废处理。

7、密封条安装与测试阶段:将密封条安装到相应设备上,进行泄漏测试、压力测试等,确保密封条的密封效果良好,满足使用要求。

质量控制与改进

在成型工艺流程图中,质量控制是至关重要的环节,为了确保产品质量,需要做到以下几点:

1、严格执行质量管理体系:建立并不断完善质量管理体系,确保生产过程的质量控制得到有效执行。

2、定期检查与校准设备:对生产设备进行定期检查与校准,确保其精度和稳定性。

3、原料质量控制:对原料进行质量检验,确保其符合生产要求。

4、生产过程监控:对生产过程进行实时监控,发现问题及时处理。

5、产品检测与反馈:对生产出的产品进行质量检测,收集用户反馈,对产品质量进行持续改进。

复用设备与密封条的成型工艺流程图是确保产品质量和性能的关键,通过制定和实施成型工艺流程图,可以优化生产流程、提高生产效率、降低生产成本,质量控制是确保产品质量的关键环节,需要严格执行质量管理体系,对生产过程进行实时监控和反馈,通过持续改进和优化成型工艺流程图,可以进一步提高复用设备和密封条的质量和性能,为企业的可持续发展提供支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号