摘要:本文主要探讨了压铸模具材料的发展与选择研究。随着工业技术的不断进步,压铸模具材料的发展日新月异,其性能要求也越来越高。本文介绍了不同类型压铸模具材料的特点和应用场景,分析了其在不同条件下的性能表现,并探讨了如何根据实际需求选择合适的压铸模具材料,以满足高效生产、降低成本和提高产品质量的要求。

本文目录导读:

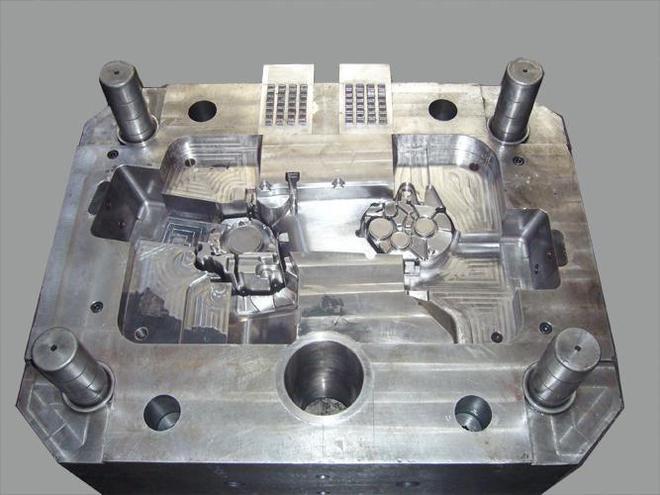

随着工业技术的不断进步,压铸技术已成为现代制造业中不可或缺的一环,作为压铸工艺的核心组成部分,压铸模具的材料选择直接关系到产品质量、生产效率及制造成本,压铸模材料的研究与应用,对于提升我国制造业竞争力具有重要意义,本文将探讨压铸模材料的发展历程、种类特点以及选择应用。

压铸模材料的发展历程

自压铸技术诞生以来,压铸模材料经历了不断的创新与发展,早期,压铸模具主要采用碳钢、合金钢等传统材料,这些材料虽然具有一定的硬度与耐磨性,但在高温、高压环境下易出现变形、开裂等问题,随着科技的发展,铝合金、锌合金等有色金属逐渐应用于压铸模具制造,大大提高了模具的性能和使用寿命,近年来,随着新材料技术的突破,高分子材料、复合材料等新型压铸模材料不断涌现,为压铸行业注入了新的活力。

压铸模材料的种类与特点

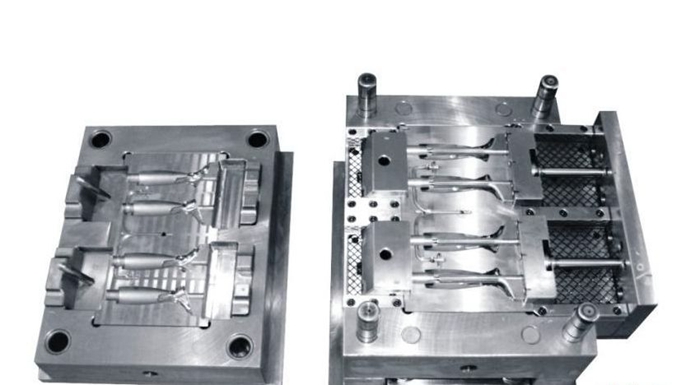

1、铝合金模具材料:铝合金具有密度低、导热性好、抗腐蚀能力强等优点,广泛应用于压铸模具制造,高强度铝合金具有良好的热稳定性和抗疲劳性能,适用于大型、复杂结构的压铸模具。

2、锌合金模具材料:锌合金具有较高的硬度、良好的耐磨性和抗腐蚀性,适用于高精度、长寿命的压铸模具,锌合金还具有良好的焊接性能,便于模具的维修与改造。

3、高分子材料:高分子材料如塑料模具钢,具有优异的耐磨性、抗腐蚀性以及良好的热稳定性,适用于大型、复杂、高精度的压铸模具,高分子材料还具有良好的加工性能,可以降低制造成本。

4、复合材料:复合材料如碳纤维增强塑料(CFRP)、玻璃纤维增强塑料(GFRP)等,具有轻质、高强度、良好的耐热性和耐腐蚀性,适用于高性能的压铸模具。

压铸模材料的选择与应用

选择合适的压铸模材料对于确保产品质量、提高生产效率及降低制造成本至关重要,在选择压铸模材料时,需考虑以下因素:

1、使用环境:根据模具的工作温度、压力、腐蚀性等因素选择合适的材料。

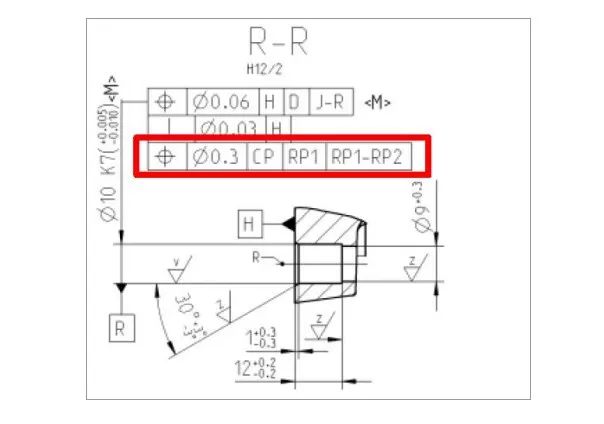

2、产品要求:根据产品的精度、尺寸、材质等要求选择合适的模具材料。

3、制造工艺:考虑材料的加工性能、焊接性能、热处理工艺等因素,以便制造过程中节省成本和时间。

4、成本考量:在满足使用要求的前提下,优先选择成本较低的材料,以降低制造成本。

在实际应用中,应根据具体情况综合考虑以上因素,选择合适的压铸模材料,对于高精度、长寿命的压铸模具,可选用锌合金模具材料;对于大型、复杂的压铸模具,可选用高分子材料或复合材料。

随着科技的不断发展,压铸模材料的研究与应用取得了显著成果,铝合金、锌合金、高分子材料及复合材料等新型材料的出现,为压铸模具的制造提供了更多选择,在选择合适的压铸模材料时,需综合考虑使用环境、产品要求、制造工艺及成本等因素,随着新材料技术的不断进步,压铸模材料将迎来更广阔的发展空间,推动压铸行业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...